免费咨询热线

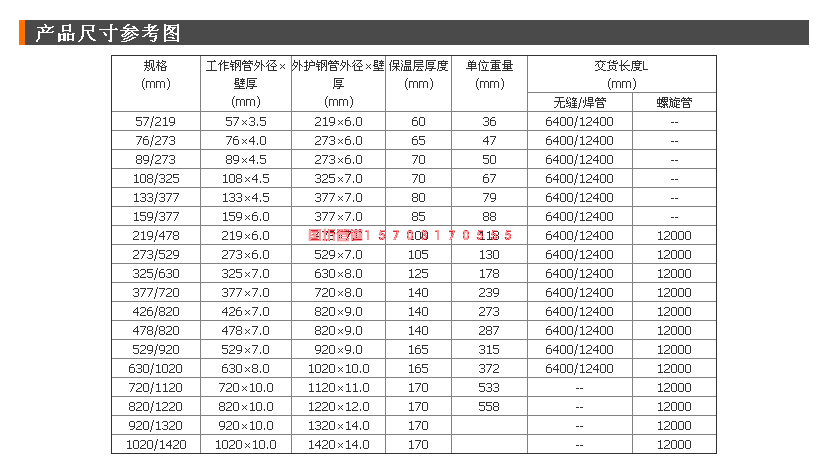

15703170555国标钢套钢保温钢管,国标钢套钢保温螺旋钢管,国标钢套钢保温无缝钢管,国标钢套钢保温直缝钢管

钢套钢管管件安装技术指导

一、管道安装

1、管道检验

进入现场的螺旋电焊钢管、管件和接口材料,必须具有制造厂的产品合格证及性能检测报告,并进行外观检查,检测数据应符合规范标准。破损和不合格产品严禁使用。

2、管道吊装运输

1)地埋保温管采用大板车运输,采用宽度不小于150mm的吊带吊装,装卸时,应轻起稳放,防止磕碰,以防破坏保护层。

2)保温管码放在方木上并楔死,高度不超过2m。应同规格放在一起,并标注规格数量,管端封堵,防止杂物进入,管头苫布,防止保温层浸水。

3)根据现场实际情况管道吊装使用25T汽车吊,用尼龙吊带和钢丝绳吊钩配合使用,逐根下管,部分地段需穿管进行管道就位。

3、管道组对

1)管子加工:根据需要长度进行切短加工。量准所需长度后用电锯切割,校核长度后划线用氧-乙炔焰切口,加工坡口,并用角向磨光机打磨干净。

2)管道对口前先将管中的杂物清除干净,停止工作时用堵板封口,以减少管道冲洗工作量。焊接前应将管口的油污及其它杂物打磨干净,露出金属光泽方可对口。

3)对管采用钢管横担和倒链,从每一个施工段的起点顺序排列逐根安装。组对后测量管道高程和中心线,逐根调整使每10m管道中心偏移量≯5mm,管中心高程偏差≯10mm,坐标偏差≯25mm。

4)管子连接时,不得用强力对口、加热管子、加偏垫或分层垫等来接口端面的空隙、偏差、错口或不同心等缺陷。

5)管道对口时焊缝的要求:

a、直管段两环焊缝间距不小于2m。

b、管道纵向焊缝应错开,间距不小于200mm。

二、管道接口

1、管道焊接

1)本工程管道材质为螺旋缝电焊钢管、无缝钢管,焊接方式采用手工氩电联接,焊条采用E43系列,焊机采用BX-500交流电焊机。

2)焊接要求

①正式焊接前,每个焊工应做试件和焊接工艺试验,试件合格后方可正式施焊。

②管道焊缝内部质量标准应符合规定。每一道焊口,都在《现场施工记录表》中按标志桩位进行记录并存档。

3)焊接准备及方法

①检验母材和焊接材料合格证、检验报告。

②配备合格的焊接、技术、检查和检验人员,配备能保证焊接质量的设备、检测工具。

③焊接时应有防风、雨措施,风速大于8m/s无措施停止焊接。

④焊件组对时的定位焊应符合下列要求:

a、所用焊条性能应与焊接工艺要求一致。

b、焊工应为该焊口的施焊焊工。

c、根部必须焊透。

d、对口质量符合焊缝质量标准,错边量应符合要求。

e、在焊体纵向焊缝的端部(包括螺旋管焊缝),不得进行定位焊。

⑤焊件组对点焊完毕后,应及时施焊,避免停留时间过长。焊条必须按规定进行烘干,并在使用中保持干燥。

三、阀门及法兰安装

1、阀门检验

1)、热力管网工程所用的阀门,必须有制造厂的产品合格证和工程所在地阀门检验部门的检验合格证明;

2)、到场阀门应按国家现行标准的规定进行逐个试压;

3)、热力管网主干线所用的阀门及与热力管网主干线直接连通的阀门;支干线首端和热力站入口处起关闭、的阀门应逐个进行强度和严密性试验,单独存放,定位使用,并填写阀门试验记录。

2、阀门安装

1)、按设计规定校对型号,阀门外观检查应无缺陷、开闭灵活;

2)、清除阀口的封闭物(或档片)和其它杂物;

3)、阀门的开关手轮应放在便于操作的位置。水平安装的闸阀、截止阀、阀杆应处于上半周范围内。阀门应在关闭状态下进行安装;

4)、阀门的操作机构和传动装置应进行清洗检查和调整,达到灵活、可靠、无卡涩现象,开关程度指示标志应准确;

5)、集群安装的阀门应按整齐、美观、便于操作的原则进行排列;

6)、不得用阀门手轮作为吊装的承重点。

3、法兰连接

1)、法兰密封面及密封垫片应进行外观检查,不得有影响密封性能的缺陷存在;

2)、法兰端面应保持平行,偏差应不大于法兰外径的1.5%,

且不大于2mm。不得采用加偏垫、多层垫或强力拧紧法兰一侧螺栓

的方法,法兰接口端面的缝隙;

3)、法兰连接应保持同轴,螺栓中心偏差不超过孔径的5%并保证螺栓能自由穿入;

4)、垫片的材质和涂料应符合设计规定,大口径垫片需要拼接时,应采用斜口拼接或迷宫形式的对接,不得直缝对接。垫片尺寸应与法兰密封面相等;

5)、严禁采用先加好垫片并拧紧法兰螺栓,再焊接法兰焊口的方法进行法兰焊接;

6)、螺栓宜涂以二硫化钼油脂或石墨机油加以保护;

7)、法兰连接应使用同一规格的螺栓,安装方向应一致,紧固螺栓时应对称、均匀的进行、松紧适度。紧固后丝扣外露长度,应不超过2~3倍螺距,需要用垫圈调整时,每个螺栓只能用一个垫圈。

四、补偿器安装及管道的冷紧

1、补偿器安装

1)、水平安装时,垂直臂应水平放置,平行臂应与管道坡度相同;

2)、垂直安装时,不得在弯管上开孔安装放风管和排水管;

3)、补偿器处滑托的预偏移量应符合设计图纸的规定;

4)、补偿器垂直臂长度偏差及平面歪扭偏差应不超过±10mm;

5)、在管段两端靠近固定支架处,应按设计规定的拉伸量留出空隙,冷拉应在两端同时、均匀、对称地进行,冷拉值的允许误差为10mm。

6、内套有焊缝的一端,在水平管道上应迎介质流向安装,在垂直管道上应将焊缝置于上部;

7)、安装时,应在补偿器两端加设临时支撑装置,在管道安装固定后,再拆除临时设施,并检查是否有不均匀沉降。

2、自然补偿管段的冷紧

1)、冷紧口位置应留在有利焊接、操作的地方,冷紧长度应符合设计规定;冷紧口位置应留在有利焊接、操作的地方,冷紧长度应符合设计规定;

2)、冷紧段两端的固定支架应安装牢固,混凝土或填充灰浆已达到设计强度,管道与固定支座已固定连接;

3)、管段上的支、吊架已安装完毕,冷紧口附近吊架的吊杆应预留足够的位移裕量。弹簧支架的弹簧,应按设计位置预压缩并临时固定,不得使弹簧承担管子荷重;

4)、管段上的其它焊口已全部焊完并经检验合格;

5)、管段的倾斜方向及坡度符合设计规定;

6)、法兰、仪表、阀门的螺栓均已拧紧;

7)、冷紧口焊接完毕并经检验合格后,方可拆除冷紧卡具;

8)、管道冷紧应填写记录。

五、管道试压

管道安装完毕后,接头保温前进行试压实验。管道打压至设计要求,观察10分钟后如无压力降、无泄漏为合格。

1、管道试压前准备工作

1)、管道工程的施工质量符合设计要求及本规范的有关规定;

2)、管道支、吊架已安装调整完毕,固定支架的混凝土及填充物已达到设计强度;

3)、焊接质量的外观检查和无损检验合格,焊缝及应检查的部位尚未涂漆和保温;

4)、 试压用的临时加固装置已安装完毕,经检查确认安全可靠;

5)、试压用的压力表已校验,精度不低于1.5级。表的满刻度值应达到试验压力的1.5倍,数量不少于2块;

6)、试压现场已清理完毕,对被试压管道和设备的检查不受影响;

7)、试压方案已经过审查并得到批准。

2、管道水压试验

1)、被试压管道上的安全阀、*片已拆除,加盲板处有明显的标记并作了记录,阀门全开,填料密实;

2)、管道中的空气已排净;

3)、升压应缓慢、均匀;

4)、环境温度低于5℃时,应有防冻措施;

5)、试压管道与运行中的管道已用堵板隔断,试验压力所产生的推力不会影响运行管道的正常运行。

分段强度试验:

1、管道内的压力升至1.5倍工作压力后,在稳压的10min内应无渗漏;

2、管道内的压力降至工作压力,用1kg重的小锤在焊缝周围对焊缝逐个进行敲打检查,在30min内无渗漏且压力降不超过0.2×98.1KPa即为合格。

3、管道总体试压应在管道、设备等均已安装完毕,固定支架等承受推力的部位达到设计强度后进行,试验压力为工作压力的1.25倍。总体试压的管道长度应考虑管段分段后的受压条件确定,以1km左右为宜。管道内的压力升至试验压力并趋于稳定后,应详细检查管道、焊口、管件及设备等有无渗漏。

4、试压过程中发现的渗漏部位应做出明显的标记并予以记录,待泄压后处理,不得带压进行修补。水压试验渗漏焊口的修补,应按规范第五章的有关规定执行。渗漏部位的缺陷后,应重新试压。

5、试压合格后,应拆除盲板,核对记录,并填写供热管网水压试验记录。

六、管道清洗

1、供热管网的清洗应在试压合格后,用蒸汽或水进行。

2、条供热管网的清洗方法和清洗装置应在扩初设计中考虑并体现于施工图设计。清洗前,应制定清洗实施方案,方案中应包括清洗方法、程度、技术要求、操作的指挥和配合以及安全要求等内容,并应明确清洗的质量标准。

3、清洗前,管网及清洗装置应符合下列要求:

1)应将减压器、疏水器、流量计和流量孔板、滤网、调节阀芯、止回阀芯及温度计的插入管等拆下;

2)把不应与管道同时清洗的设备、容器及仪表管等与需清洗的管道隔开;

3)支架的牢固程度能承受清洗时的冲击力,必要时应予以加固;

4)蒸汽吹洗用排汽管的管径应按设计或根据计算确定并能将脏物排出,管口的朝向、高度、倾角等应慎重研究和计算,排汽管应简短,端部应有牢固的支撑;

5)设备和容器应有单独的排水口,在清洗过程中管道中的脏物不得进入设备,设备中的脏物应单独排泄;

6)设计规定的清洗用装置已安装完毕并经检查合格。