免费咨询热线

15703170555

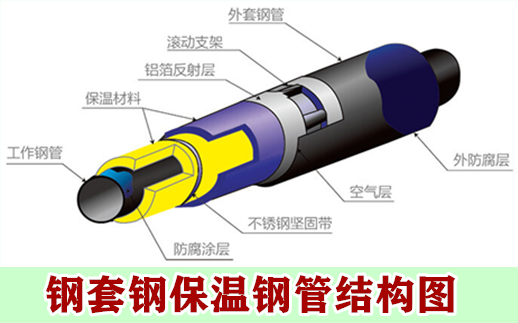

3.1钢套钢预制直埋蒸汽保温管技术要求

3.1.1预制直埋蒸汽保温管

3.1.1.1预制直埋蒸汽保温管规格。

直埋蒸汽管介质=200°C | 直埋蒸汽管介质=350°C | |||||

内管规格 | 外管规格 | 推荐厚度 | 内管规格 | 外管规格 | 推荐厚度 | |

Ф57*3.5 | Ф159*4.5 | 40 | Ф57*3.5 | Ф273*6 | 80 | |

Ф76*4 | Ф180*6 | 40 | Ф76*4 | Ф325*6 | 100 | |

Ф89*4 | Ф219*6 | 40 | Ф89*4 | Ф325*6 | 100 | |

Ф108*4 | Ф219*6 | 40 | Ф108*4 | Ф377*6 | 110 | |

Ф133*4 | Ф273*6 | 50 | Ф133*4 | Ф426*6 | 120 | |

Ф159*4.5 | Ф325*6 | 60 | Ф159*4.5 | Ф478*6 | 140 | |

Ф219*6 | Ф377*6 | 60 | Ф219*6 | Ф630*8 | 170 | |

Ф273*7 | Ф478*6 | 80 | Ф273*7 | Ф720*8 | 200 | |

Ф325*8 | Ф529*6 | 80 | Ф325*8 | Ф820*8 | 220 | |

Ф377*9 | Ф630*8 | 90 | Ф377*9 | Ф920*8 | 240 | |

Ф426*9 | Ф720*8 | 100 | Ф426*9 | Ф1020*10 | 250 | |

Ф478*9 | Ф720*8 | 100 | Ф478*9 | Ф1120*10 | 270 | |

Ф530*9 | Ф830*8 | 120 | Ф530*9 | Ф1220*10 | 290 | |

Ф630*10 | Ф920*9 | 120 | Ф630*10 | Ф1320*10 | 310 | |

Ф720*10 | Ф1020*10 | 120 | Ф720*10 | Ф1420*10 | 320 | |

注:

3.1.1.2机械性能

蒸汽保温管总体抗压强度不应小于0.08MPa。在0.08MPa荷载下,蒸汽保温管的构造不应被破坏,工作管相对于外护管应能轴向移动、无卡涩现象。蒸汽保温管空载时的移动推力加0.08MPa荷载时的移动推力之比不应小于0.8。

3.1.1.3外观要求

外护管与工作管的最大轴线偏心距离应符合下表规定

外护管外径(mm) | 最大轴线偏心距离(mm) |

400≤Φ≤630 | 5.0 |

Φ≥630 | 6.0 |

蒸汽保温管外观应无明显凹坑、鼓包及裂纹等缺陷,防腐层的划痕深度不应超过防腐层厚度的20%。

3.1.1.4管端

工作管两端应留有200mm的非保温区,蒸汽保温管两端的保温层端面应采取临时性密封。钢管管端加工坡口,坡口坡度30°,钝边1.0—2.0mm。

3.1.1.5导向滑动支架

预制直埋蒸汽保温管内要求每间隔6米设置一处导向滑动支架,即单根预制直埋蒸汽保温管内导向滑动支架数量不少于2套。补偿器附近支架间距按设计要求增加导向支架,导向滑动支架应采用外滑动型式并采取绝热措施。

保温补偿弯管两端的预制直埋保温蒸汽管内要求局部设置不阻碍工作管侧向位移的滑动支架,设置间隔及数量应符合施工图要求。

3.1.2工作管

3.1.2.1用于输送蒸汽的工作钢管要求采用埋弧焊螺旋钢管,执行标准: GB/T 9711-2011?石油天然气工业管线输送系统用钢管?,材质Q235B;供货商应为国内大型正规企业。

3.1.2.2工作管的外表锈蚀等级应符合GB/T 8923.1-2011规定。

3.1.2.3钢管壁厚

钢管的壁厚偏差≤±5%。

3.1.3保温层

3.1.3.1保温层的构造形式

保温层采用以超细玻璃棉为主要材料并包含铝箔反射层和空气层的复合保温层。反射层材料必须保证满足最高设计温度工况要求,如以下列图所示〔仅供参考,实际数据由供货厂家计算并提供保温构造图纸及计算书〕。

工作管规格 序号 | DN500 | DN400 |

1 | 铝箔反射层 | 铝箔反射层 |

2 | 玻璃棉40mmx2 | 玻璃棉40mmx2 |

3 | 铝箔反射布 | 铝箔反射布 |

4 | 玻璃棉50mmx2 | 玻璃棉50mmx2 |

5 | 铝箔反射布 | 铝箔反射布 |

6 | 空气层15mm | 空气层15mm |

绝热材料应分层敷设,且各层材料厚度不大于50mm。

3.1.3.2绝热材料

采用耐高温离心法超细玻璃棉,长期使用温度不低于450℃。保温层绝热材料在平均温度70℃时,其导热系数应小于0.06W/〔m·K〕;平均温度220℃时,其导热系数应小于0.08W/〔m·K〕;

保温层构造应保证蒸汽保温管在蒸汽温度300℃〔正常运行工况〕运行时,其外外表温度不应大于50℃。

绝热材料溶出的Cl-、F-、SiO3-2及Na+的含量应符合?覆盖奥氏体不锈钢用绝热材料规X?〔GB/T 17393-2008〕。

容重48-50kg/m3,纤维平均直径≤8μm,渣球含量≤0.3%,含水率≤1%,不燃性A级,腐蚀性无,导热系数〔70±5℃〕≤0.042w/m·℃,抗潮湿,最高使用温度454℃。

超细玻璃棉性能应符合?绝热玻璃棉及其制品? (GB/T13350-2008)的标准。供货商应为国内大型正规企业.

3.1.3.3保温层缠绕方式

对于超细玻璃棉制品这种软质材料包裹时,应采用不锈钢带分段分层捆扎,不应采用螺旋方式捆扎。分段捆扎的间距不应大于600mm。

3.1.3.4铝箔反射层

铝箔反射层为纯铝箔,工作温度下有良好热稳定性,纯铝箔反射率≥95%,外表光滑平整,断裂伸长率≥2%,弱透水性。

3.1.4钢制外护管

3.1.4.1用于埋地蒸汽管道的外护套钢管要求采用双面螺旋缝电焊钢管,执行标准: GB/T 9711-2011?石油天然气工业管线输送系统用钢管?,材质Q235B,钢管采用热轧钢带或钢板做管坯,经常温螺旋成型。用于制造钢管的钢带或钢板宽度不得小于钢管外径的0.8倍。在一段钢管中,只允许有一条制管钢板对头焊缝。供货商应为国内大型正规企业。

3.1.4.2外护管防腐材料

钢制外护管的防腐材料,应符合国家现行标准?城镇供热预制直埋蒸汽保温管技术条件?CJ/T 246-2004 的规定。

投标人采用无论何种外套钢管防腐形式,应在投标书内注明外套钢管接口防腐形式及材料。防腐层构造设计说明及制作工艺、执行标准,详述防腐层各项性能指标及测试方法,说明防腐层的耐温机理,防腐层性能检测手段及检测设备,并承诺成品管道的使用年限。

如采用玻璃钢、三PE复合或双层环氧粉末喷涂防腐层。投标单位任选一种予以报价。

3.1.4.3外护管防腐要求

钢制外护管必须进展外防腐,其设计应符合现行标准?埋地钢质管道外壁有机防腐层技术规X?SY/T0061的有关规定。

钢制外护管防腐前,钢管外外表抛〔喷〕射除锈等级应到达GB 8923.1-2011中Sa2.5级。

钢制外护管防腐层长期耐温不应低于70℃。

钢制外护管防腐层抗冲击强度不应小于5J/mm。剥离强度不应小于120N/cm,弯曲强度不应小于50MPa,检漏电压耐5000V不打火花。

钢制外护管内壁也需要作相应的防腐处理。

3.1.4.4 顶管用外护钢管

本工程局部穿越重要市政道路要求采取不开挖顶管方式穿越,因此,需将外护钢管作为顶管穿越后,再将已缠绕保温层并设置导向滑动支架的工作管穿入顶管内。需要中标厂家现场配合指导施工,并根据顶管与土壤间的磨损,适当增加顶管用外护钢管壁厚及防腐层厚度。本工程穿越顶管数量以最终现场施工为准。

3.2预制直埋蒸汽保温管管路附件技术要求

3.2.1钢制部件的最小壁厚应不小于所对应同管径工作管及外护管的设计壁厚,当管路附件外护管外径大于直管外护管外径时,管路附件外护管的壁厚按照刚度和稳定性要求进展确定。

3.2.1.1钢制部件的焊接应符合CJ/T 246-2007第5.1.10的要求。

钢制部件的强度应符合GB 50235-1997第7.5.3.7条的规定;严密性要求应符合 CJ/T 155-2001第4.1.7.3的规定。